Korrosioon on materjalide või nende omaduste hävimine või halvenemine keskkonna mõjul. Enamik korrosioonist toimub atmosfäärikeskkonnas, mis sisaldab söövitavaid komponente ja tegureid, nagu hapnik, niiskus, temperatuurimuutused ja saasteained.

Tsükliline korrosioon on levinud ja kõige hävitavam atmosfääri korrosioon. Tsükliline korrosioon metallmaterjalide pinnal tekib kloriidioonide tungimise tõttu oksüdeeritud kihi ja metallpinna kaitsekihi sisse ning seetõttu metalli sisemine elektrokeemiline reaktsioon. Samal ajal on klooriioonidel teatud hüdratsioonienergia, mis adsorbeerub kergesti metallpinna pooridesse, täitub pragudes ja asendab hapniku oksiidikihis, muutes lahustumatud oksiidid lahustuvateks kloriidideks, mille tagajärjel toimub pinna passiveerimine aktiivseks pinnaks.

Tsükliline korrosioonikatse on keskkonnakatse, milles kasutatakse peamiselt tsüklilise korrosiooni katseseadmeid, et luua tsüklilise korrosiooni keskkonnatingimuste kunstlik simulatsioon toodete või metallmaterjalide korrosioonikindluse hindamiseks. See jaguneb kahte kategooriasse: üks loodusliku keskkonna kokkupuutekatse ja teine tsüklilise korrosiooni keskkonnakatse kunstliku kiirendatud simulatsiooni jaoks.

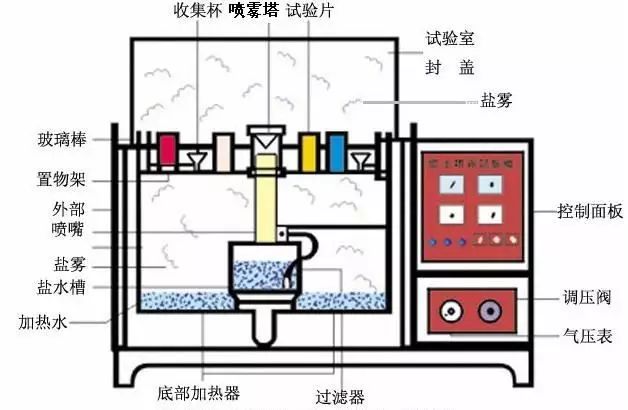

Tsüklilise korrosiooni keskkonnakatsete kunstlik simulatsioon on teatud mahuga ruumikatseseadmete - tsüklilise korrosiooni katsekambri (joonis) - kasutamine oma mahus kunstlike meetoditega, mille tulemuseks on tsüklilise korrosiooni keskkond toote tsüklilise korrosioonikindluse kvaliteedi hindamiseks.

Võrreldes looduskeskkonnaga võib selle tsüklilise korrosiooni keskkonna kloriidi soolasisaldus olla mitu või kümneid kordi suurem kui üldise looduskeskkonna tsüklilise korrosiooni sisaldus, mistõttu korrosioonikiirus suureneb oluliselt. Toote tsüklilise korrosiooni testimisel lüheneb tulemuste saamise aeg oluliselt. Näiteks looduslikus keskkonnas võib tooteproovi testimisel korrosiooni kindlakstegemine võtta aega kuni aasta, samas kui tsüklilise korrosiooni keskkonnatingimuste kunstlikul simuleerimisel, kuni 24 tunniga, on võimalik saada sarnaseid tulemusi.

Laboris simuleeritud tsüklilist korrosiooni saab jagada nelja kategooriasse

(1)Neutraalse tsüklilise korrosiooni katse (NSS-test)on kiirendatud korrosioonikatse meetod, mis ilmus esimesena ja on praegu kõige laialdasemalt kasutatav. See kasutab 5% naatriumkloriidi soolalahust, mille pH väärtus on reguleeritud neutraalsesse vahemikku (6,5–7,2) pihustuslahusena. Katsetemperatuur on 35 ℃ ja tsüklilise korrosiooni settekiirus on 1–2 ml/80 cm/h.

(2)Äädikhappe tsüklilise korrosiooni katse (ASS-test)See meetod põhineb neutraalse tsüklilise korrosiooni testil. Selle käigus lisatakse 5% naatriumkloriidi lahusesse jää-äädikhapet, mille tulemusel lahuse pH väärtus langeb umbes 3-ni, lahus muutub happeliseks ja tsüklilise korrosiooni lõplik moodustumine muutub samuti neutraalsest tsüklilisest korrosioonist happeliseks. Selle korrosioonikiirus on umbes 3 korda kiirem kui NSS-testil.

(3)Vasesoola kiirendatud äädikhappe tsüklilise korrosiooni test (CASS-test)on äsja väljatöötatud välismaine kiire tsüklilise korrosiooni katse, mis tekitab tugeva korrosiooni katsetemperatuuril 50 ℃ soolalahuses väikese koguse vasksoola ja vaskkloriidiga. Selle korrosioonikiirus on umbes 8 korda suurem kui NSS-testil.

(4)Vahelduva tsüklilise korrosiooni katseon põhjalik tsüklilise korrosiooni test, mis on tegelikult neutraalne tsüklilise korrosiooni test koos konstantse niiskuse ja kuumuse testiga. Seda kasutatakse peamiselt õõnsustüüpi terviktoodete puhul niiske keskkonna läbitungimise kaudu, nii et tsükliline korrosioon ei teki mitte ainult toote pinnal, vaid ka toote sees. Toodet pannakse tsüklilise korrosiooni ja niiske kuumuse mõjule vaheldumisi kahes keskkonnatingimuses ning lõpuks hinnatakse kogu toote elektrilisi ja mehaanilisi omadusi muutustega või ilma.

Tsüklilise korrosiooni katse tulemused esitatakse üldiselt kvalitatiivsel, mitte kvantitatiivsel kujul. On neli spetsiifilist hindamismeetodit.

①hinnangu andmise meetodon korrosiooniala ja kogupindala suhe protsentides vastavalt teatud meetodile jagades mitmeks tasemeks teatud tasemele kvalifitseeritud hinnangu alusena, see sobib lamedate proovide hindamiseks.

②kaalumisotsuse meetodProovi korrosioonikindluse kvaliteedi hindamiseks arvutatakse korrosioonikao kaal, arvutades proovi kaalu enne ja pärast korrosioonikatset ning see sobib eriti hästi metalli korrosioonikindluse kvaliteedi hindamiseks.

③söövitava välimuse määramise meetodon kvalitatiivne määramismeetod, see on tsüklilise korrosiooni test, kas toode tekitab korrosiooninähtuse proovi määramiseks, selles meetodis kasutatakse enamasti üldisi tootestandardeid.

④korrosiooniandmete statistilise analüüsi meetodpakub korrosioonitestide kavandamist, korrosiooniandmete analüüsi, korrosiooniandmeid meetodi usaldusnivoo määramiseks, mida kasutatakse peamiselt statistilise korrosiooni analüüsimiseks, mitte spetsiifiliselt toote kvaliteedi hindamiseks.

Roostevaba terase tsükliline korrosioonikatse

Tsüklilise korrosiooni katse leiutati kahekümnenda sajandi alguses ja see on "korrosioonikatse" pikim kasutusala. Kasutajate lemmik väga korrosioonikindlate materjalide testimisel on sellest saanud "universaalne" test. Peamised põhjused on järgmised: ① aja kokkuhoid; ② madal hind; ③ võimaldab testida mitmesuguseid materjale; ④ tulemused on lihtsad ja selged, soodustades ärivaidluste lahendamist.

Praktikas on roostevaba terase tsüklilise korrosiooni katse kõige laiemalt tuntud – mitu tundi saab seda materjali tsüklilise korrosiooni testida? See küsimus ei tohiks praktikutele võõras olla.

Materjalide müüjad kasutavad tavaliseltpassiveerimineravi võiparandada pinna poleerimise astetjne, et parandada roostevaba terase tsüklilise korrosiooni katseaega. Kõige kriitilisem määrav tegur on aga roostevaba terase enda koostis, st kroomi, molübdeeni ja nikli sisaldus.

Mida suurem on kahe elemendi, kroomi ja molübdeeni, sisaldus, seda tugevam on korrosioonikindlus, mis on vajalik punkt- ja pragukorrosiooni tekke vastu võitlemiseks. Seda korrosioonikindlust väljendatakse nn.Piting-takistuse ekvivalent(PRE) väärtus: PRE = %Cr + 3,3 x %Mo.

Kuigi nikkel ei suurenda terase vastupidavust punkt- ja pilukorrosioonile, võib see pärast korrosiooniprotsessi algust korrosioonikiirust tõhusalt aeglustada. Seetõttu kipuvad niklit sisaldavad austeniitsed roostevabad terased tsüklilise korrosiooni testides palju paremini toimima ja korrodeeruvad palju vähem kui madala niklisisaldusega feriitsed roostevabad terased, millel on sarnane punktkorrosioonikindlus.

Trivia: Standardse 304 puhul on neutraalne tsükliline korrosioon üldiselt 48–72 tundi; standardse 316 puhul on neutraalne tsükliline korrosioon üldiselt 72–120 tundi.

Tuleb märkida, etseeTsükliline korrosioontestil on roostevaba terase omaduste testimisel suuri puudusi.Tsüklilise korrosiooni testi kloriidisisaldus on äärmiselt kõrge, ületades tegelikku keskkonda tunduvalt, seega roostevaba teras, mis suudab tegelikus rakenduskeskkonnas korrosioonile vastu pidada väga madala kloriidisisaldusega, korrodeerub ka tsüklilise korrosiooni testis.

Tsüklilise korrosiooni katse muudab roostevaba terase korrosioonikäitumist, seda ei saa pidada kiirendatud katseks ega simulatsioonieksperimendiks. Tulemused on ühekülgsed ja neil puudub igasugune seos lõpuks kasutusele võetud roostevaba terase tegeliku toimivusega.

Seega saame tsüklilise korrosiooni testi abil võrrelda erinevat tüüpi roostevaba terase korrosioonikindlust, kuid see test suudab hinnata ainult materjali. Roostevabast terasest materjalide valimisel ei anna tsüklilise korrosiooni test üksi tavaliselt piisavalt teavet, kuna meil puudub piisav arusaam katsetingimuste ja tegeliku rakenduskeskkonna vahelisest seosest.

Samal põhjusel ei ole võimalik toote kasutusiga hinnata ainuüksi roostevaba terase proovi tsüklilise korrosioonikatse põhjal.

Lisaks ei ole võimalik teha võrdlusi erinevat tüüpi terase vahel, näiteks ei saa me võrrelda roostevaba terast kaetud süsinikterasega, kuna kahe testis kasutatud materjali korrosioonimehhanismid on väga erinevad ning korrelatsioon testi tulemuste ja tegeliku keskkonna vahel, milles toodet lõpuks kasutatakse, ei ole sama.

Postituse aeg: 06.11.2023